Автоклавний газобетон — будівельний матеріал, який завдяки своїй низькій густині та високим теплоізоляційним властивостям знайшов широке застосування у будівельній промисловості по всьому світу. Склад суміші АГБ практично не змінювався з моменту його першої розробки на початку 20-го століття, і передбачає додавання газоутворювача (алюмінієвої пудри або пасти) до цементного розчину, який, реагуючи переважно з гідроксидом кальцію, утворює бульбашки H₂, які призводять до спучування (підняття) суміші. В дослідницькому центром ENEA в Італії винайшли інший газоутворювач, що базується на взаємодії між перекисом водню та пивними дріжджами. Позитивні результати дослідження призвели до отримання патенту під назвою БААБ (біологічно аерований автоклавний бетон).

Європейський зелений курс ставить за мету зробити ЄС першою у світі кліматично нейтральною зоною до 2050 року шляхом консолідації нового усвідомлення екологічних проблем, спричинених зміною клімату, привертаючи увагу до нагальної потреби скорочення викидів CO₂. Відповідно, Європейська комісія ухвалила низку пропозицій щодо трансформації кліматичної, енергетичної, транспортної та податкової політики ЄС та скорочення чистих викидів парникових газів щонайменше на 55% до 2030 року порівняно з рівнем 1990 року.

Світовий будівельний сектор сильно впливає на довкілля через значний вуглецевий слід традиційних матеріалів, таких як цемент, глина, сталь тощо. Дані показують, що будівельний сектор відповідальний за 5-12% загальних викидів парникових газів, враховуючи весь ланцюжок постачання від виробничих процесів будівельних матеріалів до будівництва нових та/або реконструкції старих будівель та їх експлуатації (опалення та охолодження відповідають за споживання близько 40% енергії в ЄС) і, нарешті, утилізації відходів, пов'язаних з будівельним сектором. Тому, щоб продовжити політику щодо пом'якшення кліматичного впливу, спричиненого промисловим будівельним сектором, важливо впливати на кожен із виробничих сегментів з метою підвищення їх рівня стійкості.

У цьому контексті автоклавний газобетон (АГБ) є цікавим рішенням, широко використовується в будівництві завдяки своїй основній властивості — низькій густині та здатності забезпечувати чудову тепло- та звукоізоляцію, що сприяє покращенню екологічних якостей будівлі.

АГБ є конструкційним матеріалом, що належить до сімейства ніздрюватих бетонів, сировина для якого складається переважно з піску, вапна, цементу, води та газоутворювача, найпоширенішим і найчастіше використовуваним з яких є алюмінієва пудра/паста. З часом відбулися зміни в оригінальному складі суміші АГБ з метою покращення його екологічної стійкості, особливо щодо джерела матеріалів, таких як вапняк або кремнезем. Прикладом цього у Європі є використання промислових побічних продуктів, таких як доменний шлак або зола-винесення для часткової заміни портландцементу.

Щодо газоутворювача, однак, не було значних інновацій з екологічної точки зору, оскільки алюмінієва пудра залишалася єдиним компонентом, що використовується для активації газоутворення в цементі. Різні методи газоутворення стосуються, зокрема, неавтоклавних ніздрюватих бетонів, у яких утворення повітряних пустот досягається шляхом введення об'ємної частки попередньо утвореної піни в цементне тісто.

Подальші експерименти проводилися з використанням H₂O₂ як газоутворювача для бетону, отриманого з геополімерної матриці золи-винесення, демонструючи утворення мікропористості, подібної до матеріалу, аерованого алюмінієвою пудрою, з тією ж густиною та механічними характеристиками.

Абсолютно інноваційним, однак, був методологічний підхід, який привів ENEA до розробки нового газоутворювача, що є результатом поєднання досвіду, набутого в технологічних дослідженнях інноваційних матеріалів для енергоефективності, з досвідом у біологічних процесах. Новий газобетон базується на спрощенні традиційних складових матеріалів та використанні мікроорганізмів як джерела ферментів, здатних розщеплювати перекис водню на кисень та воду. Результати експериментів призвели до отримання кінцевого продукту, дуже схожого на комерційний продукт за густиною, механічною міцністю, тепло- та звукопровідністю, і який має потенціал для екологічної стійкості.

Експериментальний підхід

Як добре відомо, алюмінієва пудра, реагуючи з гідроксидом кальцію в лужному середовищі (pH ≥ 12) та в присутності вільної води, внаслідок окислення металу утворює молекулярний водень згідно з наступною реакцією:

2Al + 3Ca(OH)₂ + 6H₂O = 3CaO∙Al₂O₃∙6H₂O + 3H₂↑(г)

Виділення H₂ призводить до утворення пористої структури всередині об'єму суміші, яка після затвердіння матиме об’єм у 1,5–5 разів більший за об’єм початкового цементного розчину. Процес спучування зупиняється, коли матеріал досягає твердої консистенції: пустоти стабілізуються у товщі матеріалу, а вміст водню поступово вивільняється в атмосферу та замінюється повітрям.

Біоаерація, в наслідок якої утворюється біоаерований автоклавний бетон (БААБ), є результатом реакції дисмутації перекису водню (H₂O₂), активованої органічною каталазою. Каталаза — це фермент, що синтезується більшістю клітин живих організмів для контролю шкідливих наслідків окислення біомолекул внаслідок аеробного метаболізму клітин або випадкового впливу окислювальних хімічних речовин екзогенного походження. У природі існують різні форми каталази, що відрізняються структурою, послідовністю та складом каталітичного центру, але всі вони мають спільну властивість каталізувати окисно-відновну реакцію дисмутації H₂O₂.

Реакції відбуваються наступним чином:

2H₂O₂ → O₂ + 2H₂O відновлення: H₂O₂ → [O] + H₂O окислення: H₂O₂ + [O] → O₂ + H₂O

Таким чином, ферментативна активність каталаз здатна розщеплювати мільйони молекул H₂O₂ за секунду на воду та молекулярний кисень з оптимальним діапазоном pH від 4 до 11, залежно від виду. Реакція дисмутації перекису водню характеризується сильно екзотермічною ентальпією розкладання навіть при кімнатній температурі (приблизно 25°C), тому додаткове підведення тепла не потрібне.

Ця здатність каталази використовується в БААБ. Оскільки реакція відбувається всередині цементного розчину, вивільнений кисень утворюватиме пори, які збільшують об’єм маси і, відповідно, зменшують кінцеву густину матеріалу.

Серед різних біологічних організмів, здатних постачати фермент каталазу в систему, дослідники ENEA ідентифікували клітини дріжджів і, зокрема, штам Saccharomyces cerevisiae, звичайні пивні дріжджі, які широко застосовують в процесах, що вимагають розпушування та бродіння, особливо у виробництві вина, хліба та пива.

Перші експериментальні випробування щодо здійсненності ідеї визначили реакційну здатність і кількість газу, що утворюється, спочатку шляхом змішування лише дріжджів, розчинених у воді в концентрації 10 г/л, з перекисом водню (титрованим до 35% концентрації у воді) (рис. 1), а потім додаванням лише комерційного цементу без додавання заповнювачів та вапна (рис. 2).

Рис. 1: Розвиток процесу аерації в системі, що складається з клітин дріжджів та H₂O₂

Рис. 2: Переріз затверділого зразка, що складається з цементу, клітин дріжджів та H₂O₂.

Результат виявив ще одну важливу характеристику біоаерації, а саме її функціонування в повній незалежності від матеріалів, що використовуються в складі цементної суміші. Ця обставина зробила зайвими деякі компоненти традиційного складу суміші АГБ, зокрема гідроксид кальцію, основним завданням якого є реакція з алюмінієвою пудрою з утворенням молекул водню.

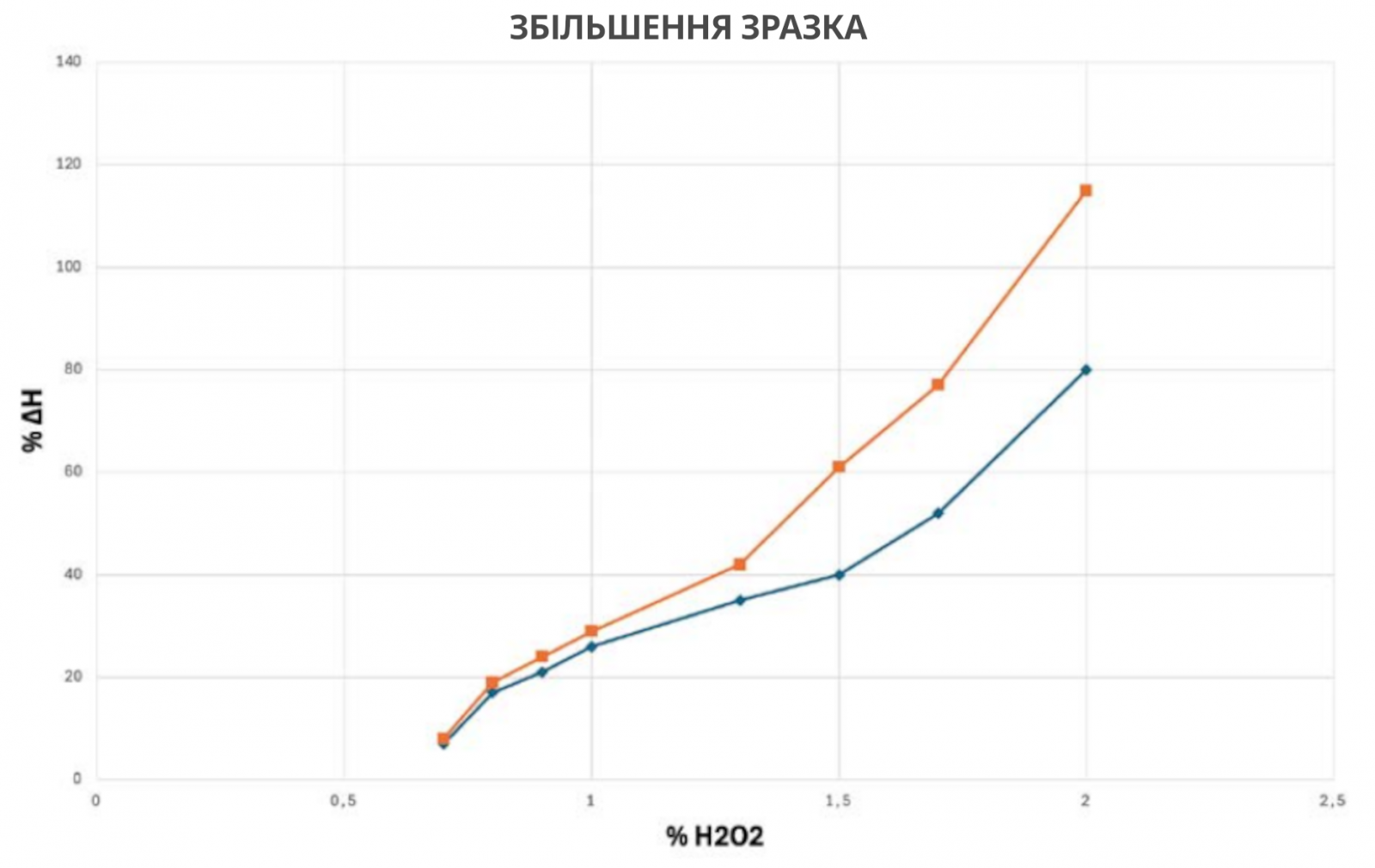

Подальші експерименти з валідації БААБ продовжувалися з точним налаштуванням компонентів складу суміші, що складалася переважно з цементу, піску, дріжджів, води та перекису водню. Модуляція кількості газоутворювача (дріжджів та H₂O₂) відповідала різним значенням кінцевої густини. Збільшення оцінювалося у відсотковому відношенні до висоти зразка, виготовленого без газоутворювача, з використанням опалубки розміром 10х10 см.

Результати підсумовано на рис. 3, де кожна точка (сині значення, отримані збоку зразків, помаранчеві значення, отримані в центрі) представляє середнє арифметичне трьох окремих вимірювань.

Рис. 3: Графічне представлення зростання зразка BAAC як функції від різного відсоткового вмісту H₂O₂

Результати, отримані на цьому експериментальному етапі, разом з їхньою повторюваністю, дозволили встановити деякі фундаментальні аспекти:

1. Процес підйому відбувається з різною швидкістю залежно від кількості перекису водню, доданого до тіста.

2. Процес росту закінчується протягом 15-20 хвилин після додавання H₂O₂ і, відповідно, початку реакції дисмутації, після чого починається процес твердіння.

3. Тенденцію зміни висоти зразка можна наблизити лінійною функцією від кількості перекису водню, доданого до суміші. Реакція аерації не залежить від присутності інших хімічних компонентів у суміші та пов’язана лише з наявністю перекису водню та дріжджів. Тому можна ідентифікувати інші джерела перекису водню, наприклад, перкарбонат натрію, продукт карбонату натрію та перекису водню, який вивільняє H₂O₂ у воді, роблячи його доступним для біоаерації. Тверда природа перкарбонату натрію дозволяє готувати попередні суміші, де всі компоненти складу суміші БААБ присутні в сухому вигляді, а біоаерація може бути активована лише додаванням води, що спрощує виробничий процес.

Складові матеріали та склад суміші

З усіх описаних вище причин основний склад суміші БААБ значно спрощений порівняно з традиційним АГБ. Основними компонентами є цемент (портландцемент CEM II A-LL 42.5R), пісок (Silverbond SA600), вода (кімнатної температури) та система аерації, що складається з пероксиду (в рідкій або твердій формі) та дріжджів. На етапі виробництва останнім інгредієнтом, який додається до суміші, є пероксид.

Кінцеву густину можна збільшувати головним чином шляхом варіювання кількості H₂O₂, що додається до суміші.

У наступній таблиці підсумовано середні вагові відсотки компонентів БААБ для густини 500 кг/м³.

Таблиця 1: Склад суміші БААБ

| Компонент | % |

| Кварцовий пісок | 35 |

| Портландцемент | 23 |

| Вода | 40 |

| Дріжджі | 0,5 |

| Співвідношення H₂O₂/дріжджі | 2,3 |

Лабораторний етап змішування компонентів триває приблизно 10 хвилин і завершується додаванням пероксиду з подальшим остаточним перемішуванням. Після завершення фази тужавлення цементу зразок набуває консистенції, яка дозволяє вийняти його з опалубки, після чого його обробляють і поміщають в автоклав, де нагрівають до 190°C в умовах насиченої пари протягом 12 годин.

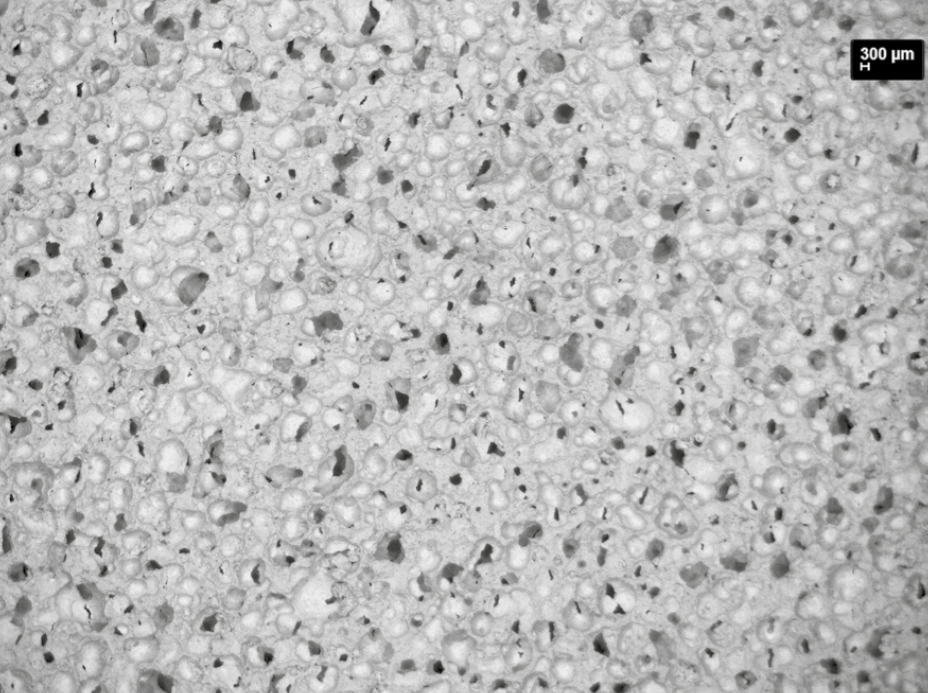

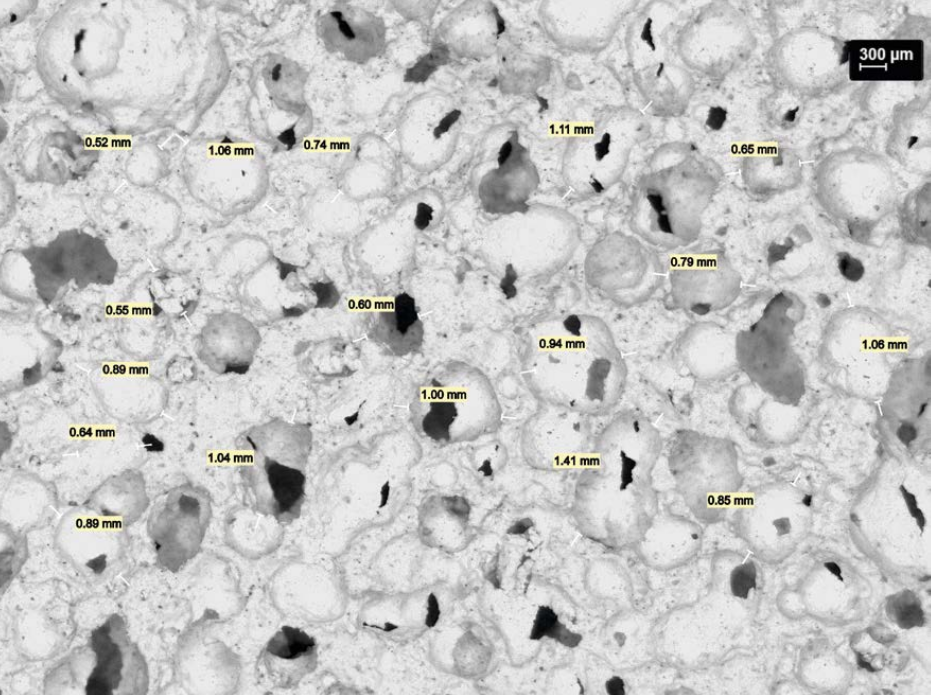

Рис. 4: Порівняння зразка БААБ (ліворуч) та зразка АГБ (праворуч)

Рис. 5: Зразок БААБ: пористість під оптичним мікроскопом при 10-кратному збільшенні.

Рис. 6: Зразок БААБ: пористість під оптичним мікроскопом при 30-кратному збільшенні

Результати випробувань

У лабораторії було виготовлено три серії зразків БААБ, кожна з яких складалася з трьох повторень, з кінцевою густиною 350, 500 та 850 кг/м³. У таблиці 2 наведено результати випробувань, проведених відповідно до технічного стандарту, для визначення межі міцності на стиск та значення λ теплопровідності.

Таблиця 2: Результати випробувань БААБ

| Серія | Густина [кг/м³] | Міцність на стиск [МПа] | Теплопровідність [Вт/м·К] |

|---|---|---|---|

| A | 350 | 1.08 | 0.090 |

| B | 500 | 3.10 | 0.115 |

| C | 850 | 9.20 | 0.316 |

Дослідження, проведені науковцями та технічними фахівцями ENEA, дозволили запатентувати інноваційний автоклавний газобетон, названий БААБ (біоаерований автоклавний бетон). Цього було досягнуто шляхом:

- демонстрації можливості використання газоутворювача, відмінного від алюмінієвої пудри/пасти в автоклавному газобетоні;

- встановлення того факту, що реакція між компонентами газоутворювача, внаслідок якої утворюється газоподібний кисень, не залежить від присутності інших матеріалів/компонентів;

- розробки складу суміші БААБ;

- перевірки лабораторної повторюваності виробничого процесу та результатів випробувань за фізико-механічними характеристиками.

Подальші дослідження включали використання волокон, альтернативних цементу матеріалів та відходів харчової промисловості як джерела дріжджів.

Як видно з результатів досліджень, БААБ низької густини наразі поступається за якістю традиційному АГБ, проте має потенціал для розвитку технології у майбутньому.

Повний текст дослідження можна переглянути у розділі Наукові публікації.

Джерело: AAC WORLDWIDE 2.2025 (р. 32-37)

Офіційна Facebook сторінка ВААГ

Офіційна Facebook сторінка ВААГ