Анотація

Історія у понад 70 років виробництва Автоклавного Ніздрюватого Бетону (далі АНБ) у Польщі спонукає нас розглянути цей шлях від початку його виробництва в 1951 році до високоякісної продукції сьогодння. Запуск виробництва АНБ у Польщі був важливим рішенням, яке допомогло відновити країну після Другої Світової війни. Сьогодні АНБ є одним із найпопулярніших матеріалів для будівництва стін у Польщі (близько 40%), а будівництво житла у великих масштабах без нього було б практично неможливим. Ми обговоримо поточні кроки, які ми робимо у пошуках оптимальної сировини для виробництва AНБ, як природного (первинного) походження, так і переробленого (або «вторинного»), наприклад, побічні продукти виробництва електроенергії, хімічної чи іншої промисловості.

Також ми обговоримо зміну асортименту виробів: від малогабаритних блоків до середньо- та великогабаритних армованих виробів з повною заводською обробкою. Розглянемо технологічний прогрес у виробничих процесах. Враховуючи властивості АНБ і наші технологічні досягнення, ми вважаємо, що подальший розвиток АНБ буде стосуватися перш за все мінералогічного складу, мікроструктури і структур пор газобетону. В нашій роботі ми розглянули ці аспекти та доклали зусиль для розробки вдосконаленного складу АНБ з урахуванням вуглецевого сліду. Ми також провели широке дослідження довговічності АНБ.

1. ВСТУП

Минуло сто років з моменту винайдення автоклавного газобетону (АНБ). Ми розглянемо шлях, яким пройшла Польща, починаючи з ранніх часів від першого виробництва газобетону (1951) до сучасного високого промислового стандарту. Ми обговоримо технологічних прогрес у процесах виробництва АНБ, розвиток асортименту та напрямків досліджень, в т.ч. пошуку оптимальних сировинних рішень в умовах Польщі, і розчинів, що модифікують і змінюють мінералогічний склад і його мікроструктуру. Ми також повідомимо про перспективні напрямки та тенденції подальшого розвитку галузі.

За постановою тодішньої влади, історія польського газобетону розпочинається з польсько-шведської співпраці щодо придбання ліцензії та частини обладнання для двох невеликих заводів, запущених у 1951–1952 роках. Водночас Центральна лабораторія легковагових матеріалів (CLLT), згодом у 1971 р. перетворена у Центральний науково-дослідний центр розвитку бетонної промисловості CEBET (COBR PBCEBET), почала дослідження для адаптації придбаних технологій АНБ до місцевих умов. Дослідження та експерименти допомогли нам розробити власні польські технології виробництва газобетону, адаптовані до різних варіантів сировини, доступних в країні.

Після розірвання ліцензійних угод (1956) виробництво газобетону відбувалось на основі польських технологій та обладнання, що використовувалося на заводах, що з’являлися послідовно. Це стало можливим завдяки проведеним вітчизняним дослідженням у провідному науково-дослідному центрі COBRPB CEBET. Побудовані заводи ставали все більш сучасними, а їх технологічний рівень наближався або відповідав провідному світовому рівню на момент їх будівництва. Таким чином виникла польська школа газобетону, згідно з якою АНБ виробництво розвивалося в Польщі, а також в Європі та інших частинах світу. Загалом Польща експортувала 37 заводів з виробництва газобетону на 4 млн куб. м загальної виробничої потужності, пілотованою двома організаціями: POLIMEX-CEKOP та FABEX-ZREMB. Асортимент виробів зростав від малогабаритних блоків та армованих середньогабаритних виробів до панелей великих розмірів. Виробництво армованої продукції почалося ще у 1950-ті та 1960-ті роки. У 1970-х рр. багатий асортимент армованих елементів виготовляли у вигляді стінових балок, стельових та підлогових панелей, а також зовнішніх стінових панелей з повною заводською обробкою. Цілі житлові масиви в Любліні, Ченстохові чи Сілезії були побудовані з газобетонних панелей. Завдяки технологічному розвитку, вироби з газобетону відігралвали значну роль у реконструкції та розбудові країни після Другої світової війни. Газобетон став одним з основних матеріалів для будівництва житла, а газобетонна промисловість і надалі активно розвивала свій асортимент для індустріалізованого житлового будівництва.

У Польщі спостерігався певний спад у розвитку АНБ на початку 1990-х рр. після політичної трансформації та із запровадженням вільної ринкової економіки. Завдяки ініціативі польських виробників було модернізовано та удосконалено технології виробництва, переважно з використанням польських розробок та обладнання. Деякі з них, такі як новий верстат для розрізання газобетонного масиву довжиною 3 м, були спільним дослідницьким і технічним результатом співпраці виробників газобетону, пов’язаних з Асоціацією виробників бетону, заснованою у 1994 році, та її секцією з газобетону. Завдяки докладеним зусиллям у середині 1990-х років заводи почали випускати продукцію нового покоління, сміливо конкуруючи з великими західноєвропейськими компаніями.

Іноземні виробники газобетону Ytong (Xella), Hebel та H+H вийшли на польський ринок. Сьогодні як вітчизняні, так і закордонні компанії виробляють високоякісний газобетон із заявленими якісними характеристиками, що відповідають вимогам європейських стандартів. Газобетонна промисловість співпрацює з дослідницькими центрами та ВНЗ такими як: Науково-дослідний будівельний інститут, Інститут кераміки та будівельних матеріалів (наразі є підрозділом Łukasiewicz Research Network), Університет науки і техніки AGH, Варшавський технологічний університет, а в останні роки також Сілезький університет технологій. За невеликим винятком, вітчизняні та іноземні АНБ виробники є членами Польської асоціації виробників бетону і працюють рука об руку, щоб популяризувати знання про АНБ і рішення для будівництва конструкцій з використанням цього цінного матеріалу.

Автоклавний газобетон вже давно має понад 40% ринкової частки серед стінових будівельних матеріалів у Польщі. Загальне річне виробництво АНБ за останні декілька років коливається в межах 4,5—5 млн. куб. м і більше. Ми раді побачити хоча б часткове повернення до виробництва збірних армованих елементів з АНБ, таких як перемички, підлогові та стельові елементи, або стінові панелі.

2. ПОХОДЖЕННЯ АВТОКЛАВНОГО ГАЗОБЕТОНУ В ПОЛЬЩІ

1951 рік є важливою датою в історії польської галузі виробництва будівельних матеріалів. У цьому році почалося виробництво АНБ у Польщі. Рішення про запуск перших заводів АНБ було ухвалено тодішнім Міністерством міст і маєтків, яке уклало ліцензійну угоду з двома шведськими компаніями: Siporex and Ytong. Організаційну комісію дирекції з питань будівництва заводу легкого бетону було створено у Варшаві. Післявоєнна руїна зумовила необхідність у швидкому збільшенні виробництва стінових матеріалів, яких на той час було досить багато, але це були переважно технічно зношені цегельні, які не справлялися. Вкрай важливою постала задача запустити масове виробництво стінових матеріалів на основі наявної та серійної сировини. Виходячи з цих обставин, запуск виробництва газобетону в Польщі став оптимальним рішенням, що значно сприяло інтенсивній відбудові та розширенню країни після Другої світової війни [3, 4].

Властиві переваги газобетону зробили його одним з найпопулярніших стінових матеріалів, який поєднував в собі характеристики як конструкційних, так і теплоізоляційних матеріалів. Застосування АНБ значно вплинуло на розвиток малоповерхового будівництва (односімейне житло), а також багатоквартирних житлових будинків, в яких АНБ густиною D500 використовувався у якості заповнювача для покращення теплоізоляційних властивостей готових елементів із звичайного бетону. Ще одиним стимулюючим фактором розвитку АНБ у Польщі було низьке споживанням сировини та енергії у виробничому процесі АНБ відносно інших стінових матеріалів.

2.1 Перші заводи АНБ

Результатом переговорів зі шведськими компаніями стала купівля ліцензії та деякого обладнання (не лише нового) для двох малих дослідних заводів. Частину обладнання виготовили польські компанії. У 1951–1952 роках запущено дослідні установки в містах Реда (Ytong) (мал. 1) і Александрув-Куявський (Siporex). Вони стали експериментальною база для польських технологій газобетонного виробництва та слугували навчальними закладами для заводів, які з’являться пізніше. Початок виробництва AНБ як на заводі у Реда, так і в Александруві-Куявському був непростим. Це пов'язано з тим, що вітчизняна сировинна база не повністю відповідала вимогам ліцензійних технологій, тому почалися роботи з адаптації технології виробництва до вітчизняних сировинних можливостей.

МАЛЮНОК 1 Загальний вигляд першого невеликого заводу АНБ у м. Реда (1951). Джерело: Архів авторів.

2.2 Роль науково-дослідної бази

Перші дослідницькі роботи проводилися у післявоєнний час у Центральній лабораторії легковагових матеріалів (CLLT), яку заснували в 1954 році у Варшаві. До 1963 року її очолював професор Антоні Папроцький. У 1971 р. CLLT перетворили на Центральний науково-дослідний центр бетонної промисловості CEBET (COBRPB CEBET). З 1966 по 1981 рік CEBET очолював доцент Єжи Відера, а потім доктор технічних наук Ганна Ятимович (1981–1990 рр.). З 1961 по 1980 рік Ганна Ятимович працювала на посаді заступника директора з газобетону. У наступні роки, 1990–2000 CEBET очолив доцент Ришард Ковальський, а його заступником була доцент Геновефа Запоточна-Ситек, яка відповідала та очолювала роботу за напрямком АНБ. У 1969 році міністр будівництва та промисловості будівельних матеріалів призначив CEBET провідним науково-дослідним підрозділом роботи в галузі промислового виробництва газобетону та бетононаповненних елементів.

В результаті досліджень та експериментів були розроблені оригінальні польські технології для виготовлення газобетону, які були пристосовані до різних варіантів сировини, доступних у Польщі (табл. 1) [1, 2, 5]. Слід підкреслити, що польська технологія, розроблена Unipol, запатентована в 1961 році (№ 45079), завдяки використанню змішаного в'яжучого (вапно і цемент) і різних заповнювачів, в першу чергу кварцовий пісок і зола-винесення, забезпечили гнучкість виробничого процесу.

Фахівці Університету науки і технологій AGH в Кракові, проф. Єжи Ґжимек, проф. Вєслав Курдовський і проф. Стефан П'єцара співпрацювали у розробці польських технологій. Ядро дослідницької групи професора Папроцького, який зробив значний внесок у дослідження, було блискуче зафіксоване запрошеним до лабораторії карикатуристом (мал. 2).

З 1956 року після взаємного розірвання ліцензійних угод польською владою та компаніями Siporex і Ytong, виробництво газобетону в Польщі продовжувалося на основі польських технологій та обладнання, які постійно вдосконалювались та експортувались закордон у подальші роки [3, 4, 6].

ТАБЛИЦЯ 1 Технології виробництва газобетону, розроблені в Польщі.

| Технологія виробництва |

Основна сировина | |

| В'яжуче (або суміш в'яжучих) | Заповнювач | |

| BLB - легкий белітовий бетон (вже не використовується, замінений технологією SW); | Збагачений белітом портландцемент | Кварцовий пісок мокрого помелу |

| Unipol - універсальна технологія | Негашене вапно + цемент + заповнювач (частково), помелені разом |

Кварцовий пісок мокрого помелу або нерозмелена зола-винесення, або суміш піску мокрого помелу з нерозмеленою золою-винесення |

| PGS - спінений газосилікат | Негашене вапно + гіпс помелені разом з порцією золи-винесення або кварцовий пісок сухого помелу помелений разом з вапном і гіпсом |

Нерозмелена зола-винесення або кварцовий пісок сухого помелу з вапном і гіпсом |

| SW - повільно зв'язуючий силікат | Негашене вапно + цемент (без додаткового помелу на виробництві) |

Кварцовий пісок мокрого помелу або нерозмелена зола-винесення, або суміш піску мокрого помелу з нерозмеленою золою-винесення |

МАЛЮНОК 2 Керівництво дослідницької групи: «Нарешті ми це зробили. . . »

Антоні Папроцький (у центрі, в окулярах), Ганна Ятимович, Ян Добек, Чеслав Едельман, Станіслав Валенто, Ришард Копаньський,

Мірослав Проккаріні, Галина Вишневська, Станіслав Ойржановський, Ян Скше-чковський. Джерело: Архів авторів.

3. ДИНАМІЧНЕ ЗРОСТАННЯ

До науково-дослідних та дослідно-впроваджувальних робіт щодо розробки та технічного переоснащення газобетонних заводів було залучено COBR PB CEBET (мал. 3). Щоб уникнути проблем пов'язаних з раніше придбаними ліцензованими технологіями, у COBR PB CEBET провели комплексне дослідження вітчизняної і зарубіжної сировини та розробили технології і рецептури для нових заводів.

МАЛЮНОК 3 (a) Вхід до будівлі CEBET, зведеної у 1957 році.

Оздоблення газобетонними блоками без захисту від атмосферного впливу;

(b) Вхід через 62 роки від дати будівництва. Джерело: Архів авторів.

МАЛЮНОК 4 Загальний вигляд технологічного залу CEBET (1965).

Джерело: архів CEBET.

Ще наприкінці 1950-х — на початку 1960-х років Центр CEBET включав не лише лабораторії, але й інженерні зали (мал. 4), у яких дослідники проводили свою комплексну роботу незалежно від заводських виробничих планів. Тут, поміж іншим, також проводились дослідження деяких нових машин і обладнання, наприклад, різальних верстатів або нових рішень для автоклавних установок наступного покоління.

COBR PB CEBET тісно співпрацює з спеціалізованим газобетонним заводом конструкторського підрозділу, перейменованим у 1964 р. на КБ «BIPRODEX Бетонна промисловість» і з членами Асоціації «ZREMB» як основного виробника і провідної організації в будівництві машин і технологічного обладнання для заводів газобетону.

Дослідження та роботи, пов'язані з проектуванням і використанням газобетонних виробів у будівельній галузі переважно здійснювались "Інститутом будівельних досліджень" та "Бюро досліджень і типових проектів житлового будівництва" (перейменовано на Центр загальних будівельних досліджень і проектування) у тісній співпраці з COBR PB CEBET. Така організація роботи створила сприятливі умови для розробки як технології, так і техніки виробництва та застосування газобетону.

МАЛЮНОК 5 Газобетонні заводи експортовані з Польщі (1960–1985).

Джерело: Архів авторів.

Тридцять заводів АНБ було збудовано в Польщі та розміщено по всій країні. Нові заводи, на той час, стали навіть більш сучасними за інші подібні за рівнем розвитку заводи у світі. Відтоді матеріалізувалась ідея польської школи газобетону. Її досягнення стимулювало виробництво АНБ у Польщі, а також у Європі та інших регіонах світу. Засновниками польської школи газобетону були професор Антоні Папроцький (автор першої книги про газобетон у Польщі [1]) та доктор технічних наук Ганна Ятимович (співавтор наступної книги про газобетон у Польщі [2]), заступник директора з газобетону (1961–1980) та директор COBR PB CEBET (1981–1990). Найближчими сподвижниками Ганни Ятимович у розбудові польської школи газобетону були доценти Яніна Сійко та Геновефа Запоточна-Ситек. Також заслуги в розвитку AНБ мала доцент, доктор технічних наук Єжи Відера, директор CEBET у 1966–1981 роках. Беззаперечні зусилля для розвитку польської школи AAC доклали також такі професори університету: Єжи Гржимек, Вєслав Курдовський, Влодзімєж Скальмовський і Ян Малолепши.

Загалом у 1960–1985 рр. Бюро зовнішньої торгівлі POLIMEX-CEKOP та експортна компанія FABEX-ZREMB експортували 37 польських заводів АНБ (мал. 5) загальною потужністю понад 4 млн куб. м; вони також навчали персонал заводів у Польщі та на місцях за кордоном.

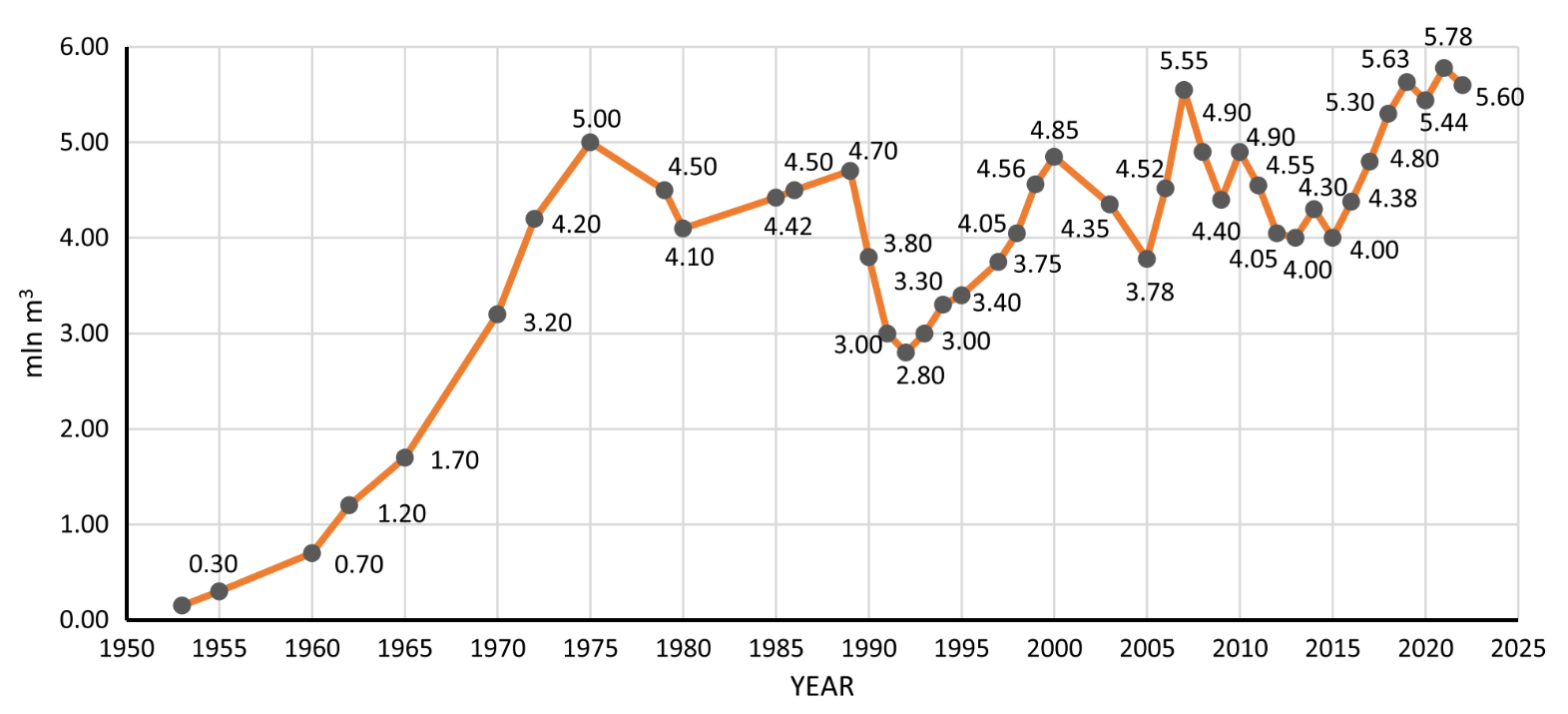

Динаміка будівництва заводів з виробництва газобетону в Польщі представлена в таблиці 2, де показано три покоління АНБ заводів, а також на малюнку 6: Виробництво газобетону в Польщі.

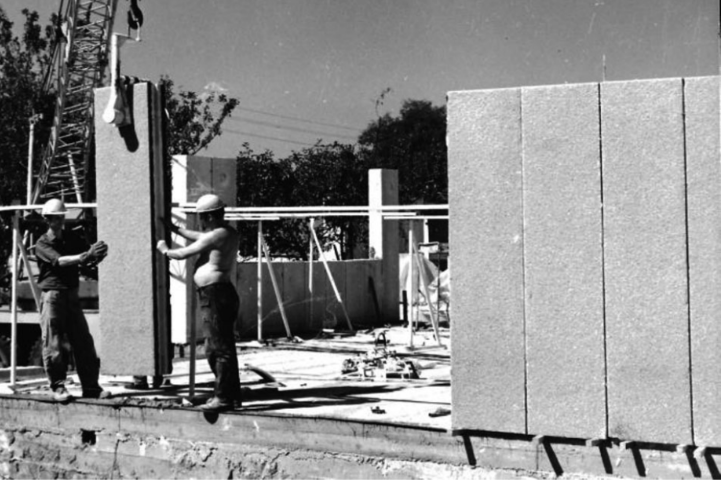

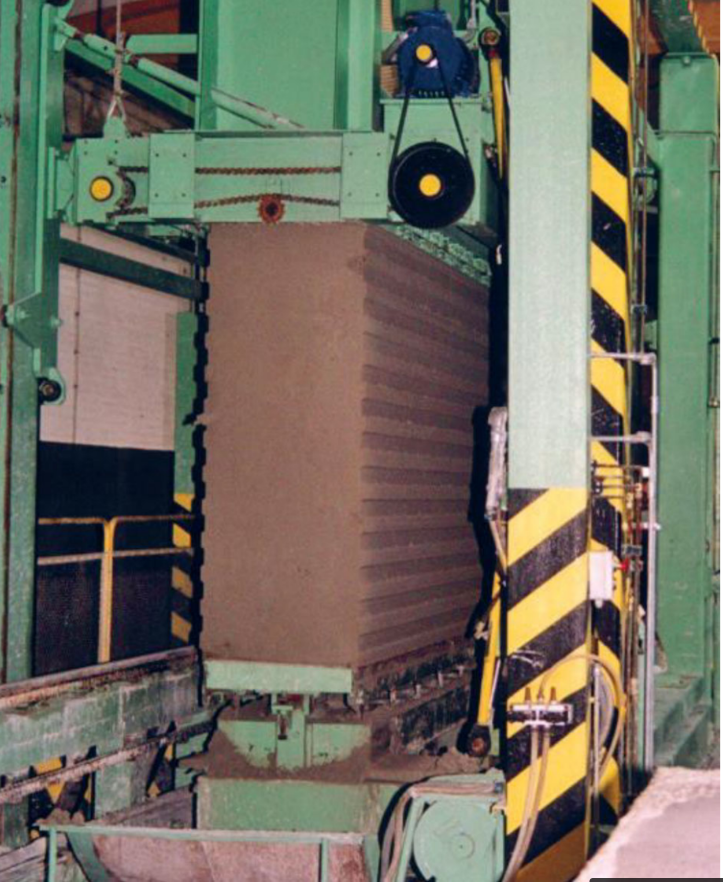

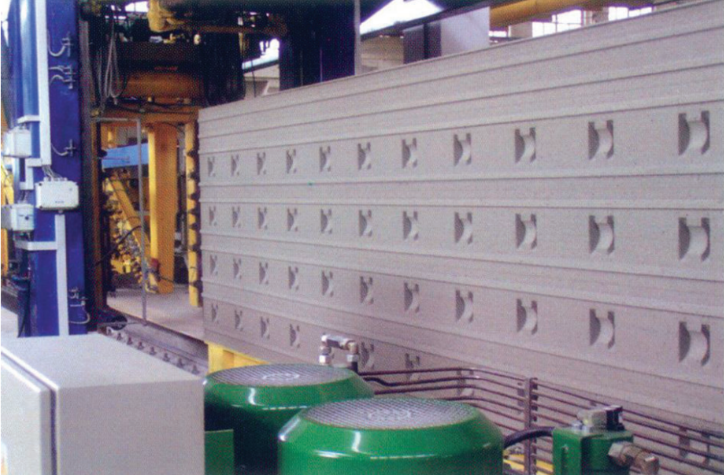

Слід зазначити, що заводи як першого, так і другого покоління послідовно і всебічно модернізувалися: удосконалювалися робота машин і обладнання, особливо різальна система. Процес ставав все більш автоматичним. На заводах АНБ третього покоління, так званого пулавського типу (після першого заводу такого типу, побудованого в Пулавах) (мал. 7), з’явилося нове обладнання та застосовані нові методи виробництва, в тому числі різальний верстат (мал. 8), автоматизована лінія нанесення захисного покриття на арматурну сітку, система обробки армованих елементів, механізована лінія інтеграції та текстурування (мал. 12). Це допомогло підвищити якість продукції та значно розширити її асортимент (мал. 9, 10 і 13) (табл. 2). Єдиний запущений завод у Польщі в 1970-х рр., де польські рішення не були повністю застосовані був в Остроленці (1976) (табл. 2).

ТАБЛИЦЯ 2 Динаміка запуску заводів АНБ у Польщі.

| Подробиці | Різновид заводу | |||

| Ліцензовані (дослідні) заводи |

Перше покоління заводів | Друге покоління заводів (рединського типу) |

Третє покоління заводів (пулавського типу) |

|

| Роки запуску | 1951–1952 | 1953–1962 | 1964–1971 | 1971–1976 |

| Кількість побудованих заводів | 2 | 9 | 13 | 4 та 1 завод, в якому деяке обладнання було ліцензовано Calsilox (1976) |

| Технології | Шведська ліцензія | BLB, PGS, SW | Unipol - пісок | Unipol - пісок, Unipol - зола або суміш |

| Розміри в см (висота × довжина) |

49 × 150 | 2 заводи: (49 × 210-300) інші заводи: (24 × 600)* * під час оновлення розміри змінені на 60 × 600 |

60 × 300 | 60 × 600 |

| Різальні верстати | Шведські | Штифтові або струнні обертові або зворотно-поступальні |

Зворотно-поступальні (покращенні) |

KRG або шпонкового типу або Calsilox (з трансфером блоку заготовки) |

| Варіації АНБ | 0.9 до 0.7 | 0.9, 0.7, 0.6 | 700, 600, 500 | 700, 600, 500 |

| Асортимент продукції |

Малогабаритні |

Елементи:

|

Елементи:

|

Елементи:

|

МАЛЮНОК 6 Виробництво газобетону в Польщі в 1953–2022 роках.

Джерело: SPB, GUS [14].

МАЛЮНОК 7 Завод АНБ третього покоління в Пулавах (1971). Джерело: Архів CEBET.

МАЛЮНОК 8 Розрізання газобетонного масиву (шпонковий різальний верстат)

на заводі АНБ у Козеніце (1976). Джерело: архів CEBET.

МАЛЮНОК 9 Встановлення арматурних сіток у форму на

заводі в Пулавах (1972 р.). Джерело: архів CEBET.

МАЛЮНОК 10 Армовані АНБ панелі (6 м) для індустріального

будівництва (1973 р.). Джерело: архів CEBET.

МАЛЮНОК 11 Зведення будинку з використанням АНБ панелей.

Джерело: Архів CEBET.

Запуск заводів пулавського типу створив у Польщі повні технічні можливості для виробництва широкого асортименту армованих газобетонних виробів для індустріалізованого будівництва одно- та багатоквартирного житла, а також для промислового та комунального будівництва (див. приклади на малюнках 11,14,15).

У період швидкого зростання виробництва АНБ, дослідні роботи проводились над модернізацією технології виробництва з метою зниження матеріало- та енергоємності процесу, скороченням людської праці, впровадженням нової сировини [1–3, 5, 6, 12, 13, 16].

МАЛЮНОК 12 Загальний вигляд лінії складання та оздоблення на Пулавському заводі (1973).

Джерело: Архів CEBET.

МАЛЮНОК 13 Внутрішньозаводське транспортування стінових панелей з лінії складання та оздоблення на

склад готової продукції, Пулавський завод (1973). Джерело: Архів CEBET.

МАЛЮНОК 14 Зведення будинку з використанням інтегрованих газобетонних панелей (1974).

Джерело: Архів CEBET.

МАЛЮНОК 15 Житлова забудова: багатоповерхові будинки зведені з використанням інтегрованих

панелей з газобетону. Джерело: Архів CEBET.

3.1 Розвиток АНБ після політичної трансформації та впровадження ринкової економіки

Польські економічні реформи 1989 року завдали чималого впливу на управління заводами, надавши їм значної незалежності. Частина підприємств зазнали розподілу або змінили свій правовий статус, тоді як інші було ліквідовано. Ліквідовано також галузеві об'єднання, в т.ч Союз виробників бетону (1989).

Після деякого періоду застою, за ініціативою польських виробників, було проведено модернізацію та оновлення технології виробництва, переважно з використанням вітчизняного обладнання, створеного на основі польських технологічних рішень на власних машинобудівних заводах.

Деяке устаткування, наприклад новий обертовий різальний верстат для розрізання 3-метрового масиву АНБ, став спільним фінансованим та науково-технічним проектом виробників газобетону, афілійованих з Асоціацією виробників бетону (SPB), яка була заснована у 1994 році, разом з її підрозділом з газобетону. Першим президентом SPB став Мечислав Собонь, який провів на цій посаді 19 успішних років. Різальні верстати для газобетонного масиву розміром у 3 метри (мал. 17) стали спеціалізацією PREFABET Кольбушова на чолі з її директором Мечиславом Собонем. Машини для розрізання газобетонного масиву довжиною 6 м були розроблені Мареком Малецьким та Мирославом Протасевичем у SOLBET-ZREMB (мал. 18). SOLBET-ZREMB також продав 11 розкрійних ліній іноземним клієнтам: у Словаччині, Чехії, Румунії та Росії.

Ще одинм успішним результатом науково-дослідної роботи, яку спільно провели CEBET та австрійська компанія Benda-Lutz-Werke (нині частина Sun-Chemical), став запуск у Польщі сучасного заводу з виробництва алюмінієвої пудри та пасти (за проектом Benda-Lutz), щоб задовольнити потреби у виробництві легких різновидів газобетону [3, 5].

Завдяки цим заходам у середині 1990-х заводи почали виробляти продукцію нового покоління, покращену за габаритними допусками, зовнішнім виглядом та функціональними характеристиками. Дослідження показали, що польська продукція не гірша за західноєвропейську. На основі результатів досліджень, проведених разом з професором Левицьким, польські стандарти з проектування камʼяної кладки були змінені, зокрема PN-B-03002, що розширило сферу застосування газобетонних блоків. Слід зазначити, що цей стандарт здебільшого вже враховував вимоги Єврокоду EN 1996-1-1.

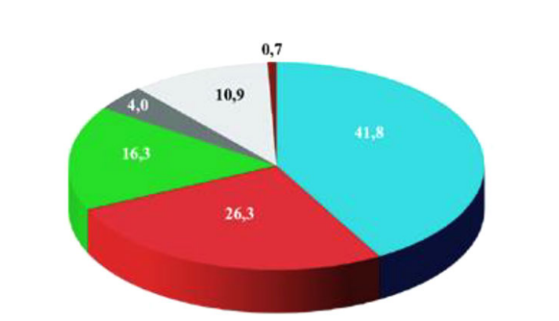

Польські дослідницькі організації АНБ з багаторічними напрацюваннями, розвиток ринку виробників АНБ у Польщі, збільшення частки газобетону серед стінових матеріалів (понад 40%, див. мал. 16) і розвиток ринкової економіки сприяли зацікавленню польським АНБ виробництвом іноземними компаніями, зокрема Ytong (Xella), Hebel і H+H. Вони придбали кілька польських заводів. У результаті реструктуризації та злиття західних компаній деякі заводи було модернізовано, деякі закриті, але також було побудовано два нових заводи у містах Серадз (Xella) та Реді (H+H). Проте на ринку бетону домінував польський капітал, що було скоріше винятком серед виробників стінових будівельних матеріалів у Польщі. У 2009 році мережа вітчизняних газобетонних заводів розширилася за рахунок сучасного заводу BRUK-BET, оснащеного 6-метровими формами та ротаційною лінією розрізання газобетонного масиву. У 2014 році BRUK-BET розширив свій потенціал, придбавши польський завод у с. Лагіша [3, 14]. В останні роки частка польського капіталу в секторі зросла ще більше, коли Група SOLBET запустила два заводи: у Рурка та Ліпі.

|

Газобетон |

|

Керамічна цегла |

|

Силікатна цегла |

|

Цементні (звичайні та з легкого бетону) та гіпсові блоки |

|

Збірні та монолітні конструкції |

|

Інші |

МАЛЮНОК 16 Стінові будівельні матеріали, % частка ринку, 2021 р. Джерело: Л. Місевич.

МАЛЮНОК 17 Обертовий різальний верстат, масив з газобетону довжиною 3 м

(с. Снядово 1998). Джерело: Архів авторів.

МАЛЮНОК 18 Обертовий різальний верстат, масив з газобетону довжиною 6 м

(SOLBET 2000). Джерело: SPB [14].

3.2 Сучасність

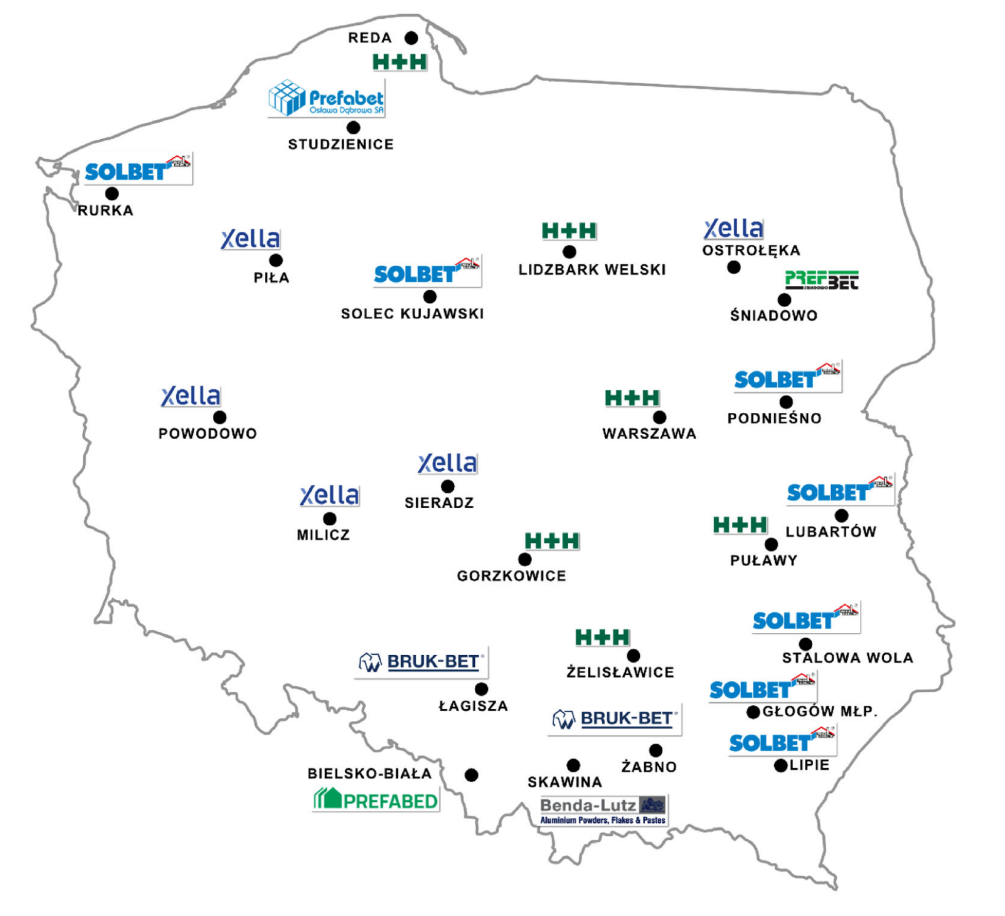

Зараз на польському ринку будівельних матеріалах працюють такі заводи (мал. 19):

- 12 заводів АНБ з польським капіталом, 7 з яких входять до складу SOLBET Sp. z o.o. Capital Group, яка заснована в 1990 році під керівництвом Марека Малецького, інші є незалежними польськими підприємствами;

- 11 заводів АНБ, що належать іноземному капіталу, з них: Xella Polska Sp. z o.o. – 5 заводів, H+H Polska. Sp. z o.o. – 6 заводів.

Найбільшим виробником високоякісного газобетону (близько 30% ринку) є SOLBET Capital Group, яка була створена на базі АНБ заводу SOLBET і заводу будівельної техніки SOLBET-ZREMB (тепер SOLBET-MASZ) у с. Солець-Куявському.

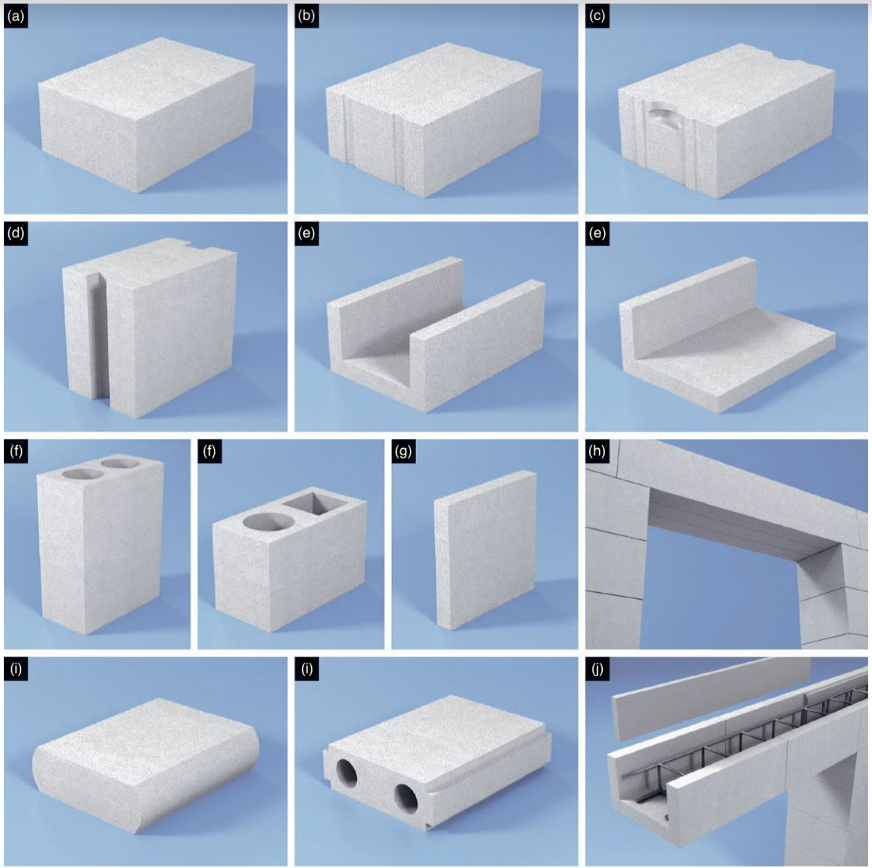

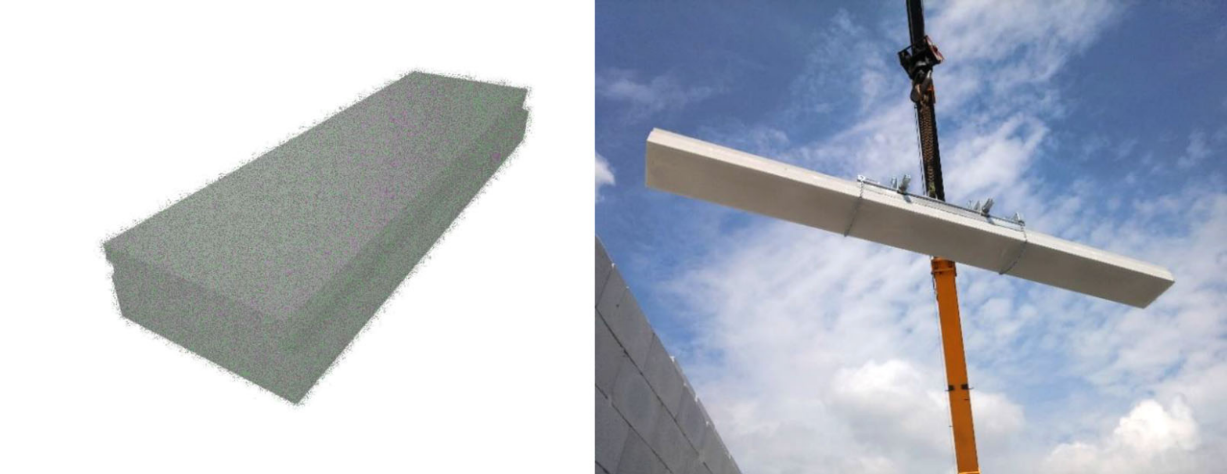

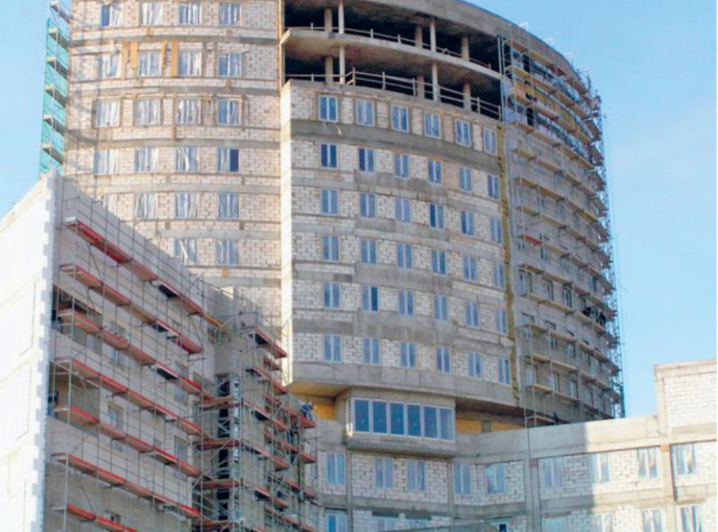

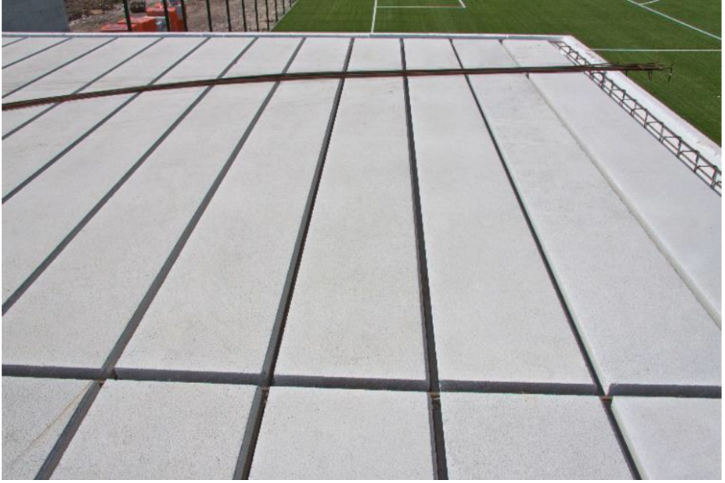

В даний час вітчизняні та зарубіжні виробники, що працюють на польському ринку, використовують новітні системи різання та виробництва АНБ із високоякісними експлуатаційними характеристиками, які задовольняють вимогам європейських стандартів, регламентованих у PN-EN 771-4 для елементів кладки та в PN-EN 12602 для армованих елементів. На мал. 20 представлений асортимент польського виробництва малогабаритних елементів та армованих перемичок з газобетону. Частка армованих виробів з АНБ на польському ринку все ще дуже мала, тому доречно було б збільшити частку збірних армованих елементів, що деякі виробники вже роблять. Окрім армованих перемичок виготовляють покрівельні, підлогові та стінові панелі (мал. 21).

Густина сучасної продукції АНБ значно знизилась, переважно виробляється три марки густини: 600, 500 і 400. Провідні виробники виготовляють і нижчі марки 350 і 300, з коефіцієнтом теплоповідності ˂0,01 Вт/м²К. АНБ марки 200 також виготовляється під замовлення на заводі Ослава-Домброва. Переорієнтація на легший газобетон була необхідна через посилення вимог до термозахисту будівель. З 1 січня 2021 року у Польщі діє норма U для зовнішніх стін ≤0,20 Вт/м²К. (На сьогодні в Україні такі ж вимоги 0,20 Вт/м²К; R = 5,00 м²К/Вт - прим. ВААГ)

Дослідження показали, що газобетон, враховуючи суворіші теплотехнічні вимоги, є одним із небагатьох будівельних матеріалів, який дозволяє інженерам будувати несучі одношарові зовнішні стіни, що відповідають вимогам нових критеріїв без необхідності додаткової теплоізоляції, при цьому повністю задовольняє вимоги пожежної безпеки та шумозахисту [5, 11, 15]. Відповідність високим стандартам стає ще більш доступною споживачам, оскільки провідні виробники АНБ виробляють крім блоків для кладки широкий асортимент продукції для комплексних рішень. Газобетон можна успішно використовувати для будівництва енергоефективних, енергоощадних та пасивних будинків.

МАЛЮНОК 19 Виробники газобетону в Польщі. Джерело: SPB [14].

МАЛЮНОК 20 Асортимент продукції з газобетону в Польщі. (a) Блок з гладкою поверхнею, (b) Блок з профільованими гранями для з’єднання паз/гребінь, (c) Блок з профільованими гранями з монтажним кронштейном, (d) модульний блок, (e) фітинги «U» та «L», (f) короби для вентиляції або димарів, (g) елементи з теплоізоляційною вставкою, (h) збірні перемички, (i) кровельні панелі (суцільні та з отворами) для часторебристих перекриттів, (j) конструкція перемичок. Джерело: SPB [14].

Будівлі зі стінами з газобетону можуть втілити практично будь-яке бажання інвестора, як щодо самої форми будівлі, так і щодо інтер'єрних рішеннь. Використання великогабаритних елементів, таких як модульні блоки та армовані елементи, сприяє оптимізації процесу будівництва (скорочення часу будівництва, зменшення кількості робітників), що підвищує конкурентоспроможність рішень з АНБ.

Технологія BIM (цифрове моделювання будівель) є чудовим інструментом, коли справа стосується проектування будівлі. Нам приємно відзначити, що промисловість АНБ є піонером у впровадженні стінових рішень BIM. Також можна помітити тенденцію інтеграції BIM з AR (доповнена реальність), в якій користувачі можуть переглядати та взаємодіяти з віртуальним світом [36, 40].

Нижче наведено приклади застосування різних продуктів AНБ у Польщі (мал. 22–26). За кількома винятками, виробники AНБ є членами Польської асоціації виробників бетону, історія діяльності якої налічує майже 30 років, і вони працюють разом, щоб популяризувати автоклавний газобетон та пов’язані з ним рішення. Їх спільна діяльність включає [3, 14]:

- видання спеціалізованих технічних матеріалів і книг [3, 5, 7, 32],

- організація міжнародних і національних науково-технічних конференцій; однією з найпопулярніших є періодична конференція Serock, яка організовується з 1999 року (у 2022 році відбулася 7-ма конференція)

- організація семінарів в університетах,

- участь у польських комітетах стандартизації PKN і європейському TC/CEN, а також у міжнародних організаціях тематично пов'язаних з АНБ.

З моменту приєднання до EAACA в 1996 році польські представники зробили значний внесок, враховуючи виробничий потенціал польських заводів. Протягом багатьох років Юзеф М. Костржевський був учасником Стратегічного комітету EAACA, а Лукаш Малецький - членом виконавчого комітету. У липні 2020 року Роберта Турскі обрали президентом EAACA. Протягом багатьох років Польща була найбільшим виробником газобетону в Європі, з часткою понад 35% [14].

МАЛЮНОК 21 Армовані АНБ елементи польського виробництва (2022). Джерело: Termalica [14].

МАЛЮНОК 22 Одноквартирний будинок з малогабаритних АНБ елементів. Джерело: архів авторів.

МАЛЮНОК 23 Зведення зовнішньої стіни з газобетонних блоків збільшеного об’єму (Śniadowo).

Джерело:архів авторів.

МАЛЮНОК 24 Будівля з ненесучими стінами з газобетону. Джерело: архів авторів.

МАЛЮНОК 25 Спортивна споруда. Монолітно-каркасна залізобетонна конструкція з елементами кладки

з газобетонних блоків. Національний стадіон у Варшаві (2010). Джерело: H+H. [14].

МАЛЮНОК 26 Монтаж газобетонних панелей перекриття (2022). Джерело:Termalica [14].

4. ГАЗОБЕТОН І НАВКОЛИШНЄ СЕРЕДОВИЩЕ

Аналіз сучасних технологій виготовлення газобетону показує що процес є екологічно чистим. Ці технології відрізняються низькою витратою сировини і енергії порівняно з технологіями, що використовуються для виробництва інших будівельних матеріалів. Під час виробництва АНБ не утворюється жодних відходів. Як залишки свіжої маси, так і стічні води направляються назад у технологічний процес. Відходи, що утворюються після автоклавування повертається у виробництво або застосовуються у виробництві нових продуктів, наприклад, для теплозахисних розчинів, ізоляційних підстилок або при будівництві доріг. Крім того, можна використовувати газобетон із знесених будівель, як повторно у процесі виробництва АНБ, так і на інших виробництвах або для будівництва доріг і засипки ям. Пілотні дослідження також продемонстрували можливість використання АНБ зі знесених об'єктів в якості компонента для виробництва звичайного бетону.

Процес виробництва газобетону не створює жодних матеріалів або речовин, які можуть бути шкідливими для живих організмів або навколишнього середовища. Тема переваг технології виробництва автоклавного газобетону висвітлювалась та обговорювалися в багатьох публікаціях [5, 10, 15, 18, 20–22, 31, 35, 36].

Польські дослідження та досвід показали, що замість природної (первинної) сировини, вторинна сировина у вигляді побічних продуктів енергетичної промисловості (наприклад зола-винесення, мікросфери, сульфатна сировина) і хімічної промисловості (фосфогіпс) можуть бути використані для виробництва АНБ [19, 24, 25].

Також була розроблена технологія для виробництва автоклавного газобетону з використанням так званої золи-винесення «нового покоління» від спалювання вугілля в котлах у киплячому стані при температурі близько 850°C, що призводить до зміни характеристик золи [15, 31]. Технологія була запатентована (патент № 207649) і впроваджена у виробництво. Результати дослідження показали, що у формулах АНБ з використанням псевдозрідженої золи можна зменшити кількість вапна в суміші приблизно на 20%, а гіпсу приблизно на 70%, в залежності від складу псевдозрідженої золи [5, 12,26].

Дослідження також продемонстрували можливість виробництва АНБ з використанням золи, що утворюється в результаті одночасного спалювання вугілля та біомаси [12].

Підтверджена можливість використання у виробництві газобетону: вапняної золи від спалювання бурого вугілля; пісчаноподібних відходів, вапна від карбідного виробництва та доменного шлаку.

Газобетонні вироби характеризуються відносно високою міцністю з низькою густиною і хорошою теплоізоляцією, що сприяє економії енергії для опалення, забезпечуючи при цьому здоровий мікроклімат [5, 9, 11, 22, 31]. Аналізуючи повний життєвий цикл АНБ, враховуючи сучасні технології його виробництва та якісні характеристики, можна прийти до висновку, що газобетон - міцний матеріал, і його характеристики не погіршуються через деякий час. Про це свідчать, зокрема, результати нашого випробування газобетонних блоків, проведені через 40 років після їх встановлення (покритих тільки зверху руберойдом) в польових умовах північно-східної Польщі. Зовнішній вигляд блоків залишився правильним, випробування показали їх повну морозостійкість і хорошу міцність. Мікроскопічні дослідження блоків (електронний мікроскоп з приставкою EDS) і DTA сканування показали виражену наявність тобермориту (найміцний термодинамічний різновид мінералу в АНБ) і підвищену кількість гідратованого мікрокристалічного силікату кальцію. Можна зробити висновок, що природна карбонізація газобетону з хорошою початковою якістю не погіршує його функціональні властивості [28]. Випробування на міцність в камерах карбонізації також підтвердили наведені вище результати [33].

Підсумовуючи: технологія виробництва газобетону досі існує і розвивається, має значний потенціал стати однією з найбільш екологічно чистих технологій виробництва будівельних матеріалів у майбутньому, а також АНБ продукція відіграватиме важливу роль у екологічному будівництві у Польщі та інших країнах.

Ми вважаємо, що газобетон відіграє важливу роль як будівельний матеріал у концепції сталого розвитку, тим більше, що його виробники, такі як SOLBET або BRUK-BET, намагається використовувати відновлювані джерела енергії - вітрову та сонячну енергію у своїх виробничих процесах. Також вживаються заходи для забезпечення можливості використання т.з. "зеленого водню".

5. НАПРЯМКИ ДЛЯ ПОДАЛЬШОГО РОЗВИТКУ АНБ

Як у Польщі, так і у світі вцілому, технологія АНБ невпинно розвивається, що можна спостерігати на низці конференцій та в численних публікаціях. Ми вважаємо, що в поточній кліматичній та енергетичній ситуації подальші тенденції розвитку АНБ слід розглядати різноспрямовано відносно властивостей готової продукції. Ми віримо, що технологія АНБ яка розвивалася протягом століття все ще має місце для удосконалення, і що дослідження повинні в першу чергу зосереджуватися на зміні мінералогічного складу, а також структури і мікроструктури, як шляхом підбору основної сировини, так і за рахунок використання хімічних домішок і мінеральних добавок [17, 23, 30]. Деякі наукові центри, в тому числі в Польщі, вже проводять за цими напрямками свої дослідження [9]. Поки що вважається, що основними компонентами, які впливають на властивості газобетону є C-S-H, тоберморит та їх взаємне кількісне співвідношення [5, 8, 34].

Більшість досліджень щодо модифікації мінералогічного складу автоклавного газобетону ведуть до структури CaO–SiO2–H20. Дослідження вказують, що інший гідратований силікат, гіроліт Ca8(Si4O10)3(OH)46H2O, який, як і тоберморит 1,1 нм, кристалізується в пластинах, може стати його альтернативою. Гіроліт - це гідратований силікат кальцію з меншим молярним співвідношенням CaO/SiO2, ніж у тобермориту, тому для його синтезу потрібно менше CaO. Тому для кінцевої продукції потрібно менше цієї сировини у складі суміші. Тоберморит зустрічається в АНБ у кристалічних формах.

На ці морфологічні структури впливає кількість іонів алюмінію. З іншого боку, це впливає на частинки C-S-H іонами натрію і калію. C-S-H може бути субмікрокристалічним та гелевої форми [5, 29, 41].

З’являється все більше досліджень щодо зменшення енергоємних компонентів в автоклавному газобетоні, таких як цемент і вапно. Для досягнення цієї мети застосовуються пуцоланові та гідравлічні мінеральні добавки, такі як цеоліти, геза, халцедонітовий пісок, відходи спученого перліту та флюїдизованої золи [27, 31, 38]. Тоді може утворюватися більше C-S-H із співвідношенням C/S ~1,0, а також нові мінерали, такі як скавтит, ксонотліт, гіроліт і гідро- гранати [42]. В результаті можна зменшити вміст цементу в суміші на 10–15% за 1 куб. м бетону без зміни якості продуку АНБ.

Останнім часом, як уже було зазначено в розділі 4, у Польщі спостерігається підйом нових технологій виробництва АНБ з використанням флюїдизованої та вапнякової золи [5, 12, 26]. Результати випробувань показали, що продукція з цими компонентами відповідає встановленим європейським стандартам. Використання флюїдизованої золи одночасно зменшує об’єм вапна, необхідний у технологіях на основі кремнеземної золи та гіпсу. Попередні дослідження показують, що флюїдизована зола, діючи як мінеральна добавка, може також використовуватися в піщаній технології для зменшення об’єму цементу, вапна та гіпсу в бетонній суміші. Іншим прикладом є мікросфери, які були предметом вивчення та позитивного впровадження випробувань [31]. Додавання мікросфер зменшує адсорбцію АНБ приблизно на 20% і збільшує його міцність на стиск приблизно на 10%, та допомагає зменшити об’єм цементу та вапна [31]. Давно відомо, що основним мінералогічним компонентом газобетону є мінерал C-S-H та 1,1 тоберморит [5]. Під час автоклавування катоїт Ca3Al2[SiO4]3-x(OH)4x (x = 1,5–3) може утворюватися також [5]. Доведено, що катоїт може бути перехідним мінералом, який згодом переходить у 1.1 тоберморит.

Зміна мікроструктури газобетону передбачає зміну структури пор. Вона залежить від гранулометричного складу алюмінієвої пудри, як і від гранулометричного складу піску. Зміни розміру зерна алюмінієвої пудри знаходяться в межах можливостей заводу Бенда-Лутц з виробництва порошків і паст у Скавіні. Підбір зернистості алюмінієвої пудри багато в чому залежатиме від типу цементу і мінеральних добавок, що використовуються в бетонній суміші. У випадку з гранулометричним складом піску, фракція менше 100 мкм також має велике значення [8].

Багато дослідницьких центрів займаються пористістю, особливо мікро- та макропористістю АНБ. Класифікація компонентів пористості застосовується в залежності від їхнього розміру. Робляться спроби вивести взаємозв'язок між структурою пористості та фізико-хімічними властивостями АНБ. На думку багатьох дослідників, ці властивості тим вигідніші, чим менші варіації розміру пор, а пори мають бути сферичної форми. Наголошується, що вид в’яжучого, співвідношення води до цементу, і якість мікро- і макроструктури однаково важливі [5, 39].

Отже, можна зробити висновок, що нові представлені технологічні рішення для автоклавного газобетону добре підходять для зменшення вуглецевого сліду від цієї продукції.

Напрями подальшого розвитку АНБ також мають стосуватися:

Структура товарного асортименту

Доцільно збільшити виробництво модульних блоків з більшими форм-факторами та великомодульними (посиленими) елементами. Виробництво даного асортименту благотворно вплине на теплотехнічні властивості стін, зменшить фізичні навантаження на будівництво за рахунок можливості механізації та автоматизації робіт, що є суттєво з огляду на зростаючу нестачу кваліфікованої робочої сили на будівельних майданчиках. Це передбачає необхідність навчання працівників і підвищувищення кваліфікації як на заводах АНБ, так і, перш за все, робітників на будівельних майданчиках. Бажано провести дослідження з використання в якості компоненту синтетичних волокон. Зміна асортиментної структури та отримані переваги повинні підвищити конкурентоспроможність автоклавного газобетону.

Процес виробництва газобетону

Незважаючи на те, що він вже високомеханізований і автоматизований, потрібна подальша робота для зниження енергоємності таких процесів, як подрібнення та автоклавування. Велике значення для виробників завжди має вартість виробництва, на яку у випадку АНБ суттєво впливає кількість в'яжучого, тобто вапна і цементу. З цієї причини, триваючі дослідження з часткового заміщення цих в'яжучих слід продовжувати з використанням мінеральних добавок з пуцолановими властивостями [31, 37, 38].

Для заводів АНБ доцільно продовжувати процес заміни викопного палива на більш екологічно чисті джерела енергії. Цей процес вже втілюють деякі виробники AНБ, які використовують сонячні батареї, вітрові турбіни і, в найближчому майбутньому, так зване зелене водневе паливо. Європейський банк водню, заснований Європейською комісією, повинен допомогти у впровадженні водню шляхом інвестицій та дослідженнями у цій галузі.

Діджиталізація

Продовження використання технології BIM (Building Information Modeling) для проектування будівель АНБ. Крім того, продовжувати розпочатий тренд інтеграції BIM із системами AR (доповненої реальності), в яких користувачі можуть переглядати віртуальний світ і взаємодіяти з ним.

6. ВИСНОВОК

З нагоди 100-річчя автоклавного газобетону ми висловлюємо нашу подяку авторам цієї статті та багатьом, багатьом людям і організаційним підрозділам, завдяки яким досягнуто нинішній рівень розвитку.

Ми переконані, що і «польська школа газобетону» сприяла цим досягненням. Слід підкреслити, що запуск і розвиток виробництва АНБ у Польщі відіграв значну роль в інтенсивній реконструкції та економічному зростанні Польщі після Другої світової війни. Простими словами, великомасштабна житлова забудова неможлива без газобетону.

Ми віримо в подальший розвиток газобетону, який, як ми сподіваємось, збереже свою позицію як матеріал, який відповідає вимогам сталого будівництва з урахуванням принципу: «Поважай минуле, уявляй і твори майбутнє».

СПИСОК ЛІТЕРАТУРИ

1. Paprocki A. Betony komórkowe. Warsaw: Arkady; 1966.

2. Jatymowicz H; Siejko J; Zapotoczna-Sytek G. Technologia Autoklaw izowanego Betonu Komórkowego. 1st ed. Warsaw: Arkady; 1975; (1980) (2nd ed.).

3. Zapotoczna-Sytek G. Historia Autoklawizowanego Betonu Komórkowego w Polsce. Warsaw: Wydawnictwo Naukowe PWN; 2019.

4. Zapotoczna-Sytek G; Soboń M. 60 years of aerated concrete in Poland the past and the future. In: 5th International Conference on Autoclaved Concrete: Securing a sustainable future, Bydgoszcz, Poland, September 14–17, 2011. pp. 27–42.

5. Zapotoczna-Sytek G; Balkovic S. Autoklawizowany beton komórkowy. Technologia, Właściwości, Zastosowanie. Warsaw: Wydawnictwo Naukowe PWN. Concrete Producers Association; 2013.

6. Soboń M. Należy przypomnieć osiągnięcia polskiej branży betonu komórkowego. Materiały Budowlane. 2010;11(459):44–6.

7. Brunarski L. Cała prawda o promieniotwórczości. Budowanie z betonu komórkowego. In: Poradnik,Wydawnictwo Stowarzyszenia Producentów Betonów, 2005. p. 32–33.

8. Małolepszy J; Pichór W. Beton komórkowy XXI wieku. Materiały Budowlane. 2001;4(344):8–10.

9. 5th International Conference on Autoclaved Concrete: Securing a sustainable future, Bydgoszcz, Poland, September 14–17, 2011.

10. ICAAC 6thInternational Conference on Autoclaved Aerated Concrete. Potsdam University, Ernst & Sohn. September 4–6, 2018.

11. Małecki M, Małolepszy J, Misiewicz L. Beton komórkowy – materiał budowlany z przyszłością. In: Dni Betonu. Tradycja i Nowoczesność Conference, Wisła, October 13–15, 2014. p. 691–701.

12. Zapotoczna-Sytek G, Łaskawiec K, Gębarowski P, Małolepszy J, Szymczak J. Popioły nowej generacji do produkcji autoklawizowanego betonu komórkowego. Opole: Instytut Ceramiki i Materiałów Budowlanych, Wydawnictwo Instytut Śląski; 2013.

13. Zapotoczna-Sytek G. Cement belitowo-pucolanowy jako spoiwo do betonu komórkowego. In: Prace COBR PB CEBET, Vol. 19, 1989. p. 89–114.

14. Technical and informational materials of the European Autoclaved Aerated Concrete Association (EAACA), Concrete Producers Association in Poland (SPB), AAC production companies in Poland.

15. Małolepszy J, Łaskawiec K. Autoklawizowany beton komórkowy – dzisiaj i jutro. Cement Wapno Beton. 2017;5:358–70.

16. Skorniewska M; Zapotoczna-Sytek G. Wpływ rodzaju cementu na właściwości betonu komórkowego. Cement Wapno Beton. 2012;4:200–5.

17. Skorniewska M, Abramowicz M, Zapotoczna-Sytek G. Domieszki chemiczne a procesy fizyko-chemiczne zachodzące przy wytwarzaniu autoklawizowanego betonu komórkowego. In: Prace Instytutu Ceramiki i Materiałów Budowlanych, Vol. 12, 2013. p. 88–106.

18. Zapotoczna-Sytek G. AAC based on fly ash in strategy of sustainable development. In: Limbachiya MC, Roberts JJ, editors. Proceeding of 4th International Conference on Autoclaved Concrete Innovation and Development, 2005. p. 257–264.

19. Zapotoczna-Sytek G. Autoklawizowany beton komórkowy na popiołach lotnych. Materiały Budowlane. 2015;2(510):53–6.

20. Hums D. Ecological aspects for the production and use of autoclaved aerated concrete. In: Wittman FH, editor. Proceedings of the 3rd Rilem International Symposium on Autoclaved Aerated Concrete, Zürich, Switzerland, October 14–16, 1992. p. 271–275.

21. Zapotoczna-Sytek G; Małolepszy J. Zrównoważony rozwój a proces wytwarzania i stosowania elementów z betonu komórkowego. In: Dni Betonu. Tradycja i Nowoczesność Conference, Wisła, October 13–15, 2008. p. 867–78.

22. Zapotoczna-Sytek G. Autoklawizowany beton komórkowy a środowisko naturalne. Materiały Budowlane. 2020;12(580): 8–11.

23. Dziekan E; Laska J; Małolepszy J. Influence of polymer superplasticizers on the properties of autoclaved aerated concrete. In: 5th International Conference on Autoclaved Concrete: Securing a sustainable future, Bydgoszcz, Poland, September 14–17, 2011. p. 207–14.

24. Gębarowski P, Górska B, Michalik A, Zapotoczna-Sytek G, Gawlicki M. Autoclaved aerated concrete – safe for human and environmentally friendly. In: 5th International Conference on Autoclaved Concrete: Securing a sustainable future, Bydgoszcz, Poland, September 14–17, 2011. p. 543–53.

25. Zapotoczna-Sytek G, Lubińska K, Mamont-Cieśla K, Rybarczyk T. Myth of the radioactivity autoclaved aerated concrete (AAC) – how is really? In: 5th International Conference on Autoclaved Concrete: Securing a sustainable future, Bydgoszcz, Poland, September 14–17, 2011. p. 417–24.

26. Łaskawiec K; Gębarowski P; Zapotoczna-Sytek G; Małolepszy J. Fly ashes of new generation as a raw material to the production of autoclaved aerated concrete (AAC). In: 5th International Conference on Autoclaved Concrete: Securing a sustainable future, Bydgoszcz, Poland, September 14–17, 2011. p. 119–28.

27. Łaskawiec K, Gębarowski P, Małolepszy J. Influence of fluidized ashes on properties of autoclaved aerated concrete. ACI Materials Journal. 2016;113(04):409–17.

28. Zapotoczna-Sytek G. Durability of autoclaved aerated concrete based on Polish experience. In: ICAAC 6th International Conference on Autoclaved Aerated Concrete. Potsdam University, September 4–6, 2018. p. 53–62, Ernst & Sohn.

29. Różycka A, Kotwica Ł, Małolepszy J. Synthesis of single phase gyrolite in the CaO-quartz-Na2O-H2O system. Materials Letters. 2014;120:166–9.

30. Różycka A. Wpływ wybranych czynników na skład fazowy i mikrostrukturę autoklawizowanego betonu komórkowego. Materiały Budowlane. 2019;9(565):11–3.

31. Pichór W. Przyjazne środowisku rozwiązania materiałowe w technologii autoklawizowanego betonu komórkowego. Cement Wapno Beton. 2022;27(3):167–77.

32. Drobiec, Ł., Misiewicz, L., Jasiński, R., editors. Projektowanie konstrukcji murowych z betonu komórkowego wspomagane badaniami. Warsaw: Wydawnictwo Naukowe PWN; 2022.

33. Łaskawiec K; Górecka E. Trwałość autoklawizowanego betonu komórkowego w świetle najnowszych badań. Materiały Budowlane. 2021;12(592):34–5.

34. Kurdowski W. Chemia cementu i betonu. Polish Cement Association. Warsaw – Kraków: Wydawnictwo Naukowe PWN; 2013.

35. Dauksza P. Autoklawizowany beton komórkowy (ABK) w zrównoważonym budownictwie. Cement Wapno Beton. 2022;27(3):224–40.

36. Turski R; Rogala W. Sytuacja i kierunki rozwoju autoklawizowanego betonu komórkowego w Europie. Cement Wapno Beton. 2022;27(3):154–65.

37. Skawińska M. Wpływ dodatków mineralnych na właściwości autoklawizowanych kompozytów betonowych. DEng. dissertation at Politechnika Świętokrzyska Kielce. 2016.

38. Stępień P. Wpływ gezy na skład fazowy betonu komórkowego. Not published.

39. Walczak P. Możliwości poprawy parametrów użytkowych ABK na przykładzie współczynnika przewodzenia ciepła. Materiały Budowlane. 2023;1(605):65–66.

40. Rybarczyk T. BIM w projektowaniu budynków z betonu komórkowego. Materiały Budowlane. 2022;9(601):39–40.

Офіційна Facebook сторінка ВААГ

Офіційна Facebook сторінка ВААГ